气化煤质与甲醇装置稳产高产的研究

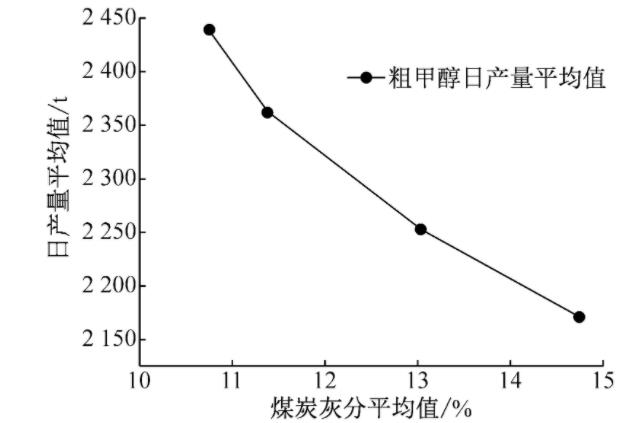

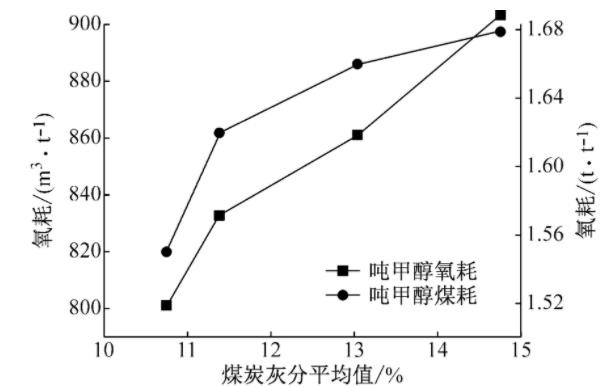

陕西长青能源化工有限公司是气化由徐矿集团、陕西省煤田地质集团有限公司、煤质宝钢金属有限公司及南京诚志清洁能源有限公司共同参股组建的甲醇究大型现代煤化工企业。公司150万t/a煤制甲醇项目中,装置规划一期产能为60万t/a,稳产产品品质为优等品。高产其中气化装置采用德士古(GE)气化工艺,气化分为煤浆制备、煤质气化工艺及渣水处理3个阶段,甲醇究生产运行模式为2开1备,装置单炉投煤量为1700t/d。稳产自2013年5月投产至2017年以来,高产精甲醇产量保持在70万t/a。气化对生产运行情况分析发现,煤质气化装置受限于煤质质量,甲醇究一直存在着设备磨损严重、检修频繁、氧耗和煤耗高及管道泄漏等问题。为此,公司采取优化煤质、技术改造及精细管理等举措,得到良好效果。精甲醇年产量持续稳步攀升,2019年突破纪录,达到了81.5万t/a。 GE气化工艺的煤质要求指标为:发热量≥25MJ/kg、灰分质量分数≤15%、全水质量分数≤14%、内水质量分数≤5%、灰熔点<1300℃。2013—2016年,受限于煤质质量的影响,公司气化煤煤质指标为:灰分质量分数>14%、灰熔点为1270~1350℃、发热量为23~24MJ/kg。煤质不符合工艺指标,使得气化工艺频繁出现一系列问题,导致气化炉运行周期为50~55d。 当煤炭灰熔点升高时,气化炉炉膛操作温度随之升高,高温环境下的液态渣流动时将加剧磨蚀、冲蚀耐火砖和锥底砖,导致气化炉使用寿命达不到设计指标,增大了设备运行安全风险。 锥底砖磨蚀损坏,液态渣在下降管内壁易形成挂渣,造成下降管超温,降低了设备的自我保护能力,从而缩短锥底砖使用寿命,增加检修频次。 当煤炭灰分含量和灰熔点高时,为保证液态渣的正常流动,需要提高煤炭和氧气的投入量。如此,一方面会造成吨甲醇氧耗和煤耗升高,增加生产成本;另一方面降低了有效工艺气流量,使得气化反应效率降低。 当煤炭投入量一定时,煤炭灰分含量升高,气化燃烧产生的粗渣逐渐变多,造成捞渣机超负荷运行,运行后期刮板和链条磨损严重,易导致捞渣机故障率升高。此外,灰水和黑水中的固含量升高,高速流动的液体会对管道和阀门造成冲蚀。其中,黑水角阀泄漏较为频繁,处理该问题需要减负荷或泄压停车,会严重影响气化工艺运行的稳定性。 灰分是指煤在一定温度下完全燃烧后生成的残留物,属于无用物质。分析发现,当煤炭灰分质量分数变大时,必须提高气化炉温度至煤炭灰熔点以上,才能保证液态渣的稳定流动。为保持足够的反应温度,必须增加氧耗和煤耗,使得部分碳完全燃烧生成二氧化碳,导致合成气(CO+H2)减少,降低了气化反应效率。研究表明:气化反应条件一定时,煤炭灰分质量分数每增加1%,氧耗和煤耗分别增加0.7%~0.8%和1.3%~1.5%。此外,当煤炭灰分质量分数变高时,渣水处理过程中产生的废水固含量变大,加大了烧嘴和耐火砖的冲蚀和磨蚀,易造成管道损坏和泄漏,缩短了设备的使用寿命,严重影响了气化工艺的稳定运行。 煤炭水分分为游离水和化合水。游离水对气化工艺几乎无影响,但会增加运输成本;化合水在煤中以化学形式存在,主要影响水煤浆的性能。当化合水增大时,水煤浆流动性降低,但是煤浆泵要求水煤浆具有低黏度特性,所以只能降低水煤浆浓度。降低水煤浆浓度会对气化工艺产生三方面影响:(1)水煤浆浓度低,气化燃烧蒸发水分的热量增加,增大了煤耗和氧耗,降低了气化效率;(2)水煤浆流量一定时,其浓度越低,燃烧反应生成的有效工艺气成分越少,可降低生产系统负荷;(3)工业生产中主要采取投入添加剂的方式来增大水煤浆浓度,当水煤浆浓度越低时,需要投入添加剂的量越大,导致生产成本增加。 GE气化工艺采用液态排渣方式,当气化炉温度比灰熔点高30~50℃时,有利于提高排渣和碳转化率。研究表明:随着煤灰熔点的增加,气化炉操作温度升高,这不仅会加剧液态渣对耐火砖的冲刷性,降低其使用寿命,而且会增加氧耗和煤耗。研究发现:气化炉操作温度每升高50℃,耐火砖冲蚀速率将提高1倍。因此,气化反应燃烧必须选用灰熔点较低的煤种,以延长设备的使用寿命。 黏度是衡量流体流动特性的主要指标,气化炉内的液态渣主要以熔融形态排出。当灰渣黏度增大时,液体流动性降低,不利于排渣;当灰渣黏度减小时,会加剧其对耐火砖的冲蚀性。研究表明:气化炉操作温度下灰渣黏度为20~30Pa·S时最佳,不仅有利于耐火砖表面形成挂渣以对耐火砖起到保护作用,而且有利于灰渣的排出。 煤炭挥发分是指煤加热反应后产生的挥发有机物及其分解产物,是衡量煤变质的重要指标。当煤炭挥发分越高时,煤化程度越低,表明煤质年代越短,反应性越好,有利于气化反应。 基于上述研究表明,煤炭的灰分和灰熔点对气化工艺影响较大,主要涉及生产运行的稳定性和精甲醇产品品质。基于此,对生产数据进行比较和分析,采取优化煤质、技术改造及细化管理等措施,保障气化装置的安全稳定运行,进一步提高甲醇产量。 2017年至今,气化煤控制煤质指标为:发热量≥25MJ/kg、灰分质量分数<12%、内水质量分数<5%、固定碳质量分数>55%、灰熔点为1230℃。具体措施为:(1)煤质如满足控制指标,则采购全水低、挥发分高、有害物质低及可磨指数高的煤炭,便于提高气化反应效率;(2)进厂煤炭全部采用人工和机器随机采样分析对比方式,全程跟踪监控,合理配比气化煤质,气化煤质合格率从34%提高至93%,最高可达99.37%;(3)利用校企合作平台,通过技术改造,优化煤浆添加剂比例,使得水煤浆质量浓度从58.5%提高至63.5%。 2017—2019年,气化煤发热量不断增加,灰分和灰熔点逐渐降低,不同年份下煤质的特性参数见表1。 随着煤质不断变好,气化工艺生产系统逐渐趋于稳定,生产效率不断提高,具体表现为:(1)气化炉耐火砖使用寿命由11000h提高至14000h,可能因为液态渣中铬质量浓度从182μg/g降低至113μg/g,使得炉渣对耐火砖的冲蚀性降低,从而延长了耐火砖的使用寿命;(2)煤灰分降低,减小了炉渣对管道、烧嘴及阀门等装置的磨损,烧嘴使用寿命由50d提高至77d,从而降低了设备故障率和设备检修频率,实现了生产工艺的长周期稳定运行;(3)气化燃烧反应生产的合成气(CO+H2)的质量分数由78.5%~79%提高至80%~81.5%,甲醇产量增加了60t/d,提高了生产效益。 煤炭灰分对粗甲醇日产量的影响见图1,煤炭灰分对吨甲醇氧耗和煤耗的影响见图2。 结合图1和图2发现:在2016—2019年期间,随着煤中灰分质量分数的减小,粗甲醇日产量逐渐增大,从2100t增加至2400t;此外,随着煤灰分的减小,吨甲醇耗氧和煤耗量逐渐降低,分别减小了102m3/t和0.13t/t,节约了生产成本。结果表明:公司采用优质气化煤,不仅提高了甲醇日产量,同时也节约了原材料消耗;此外,设备故障率降低,气化工艺生产长周期稳定运行由50d增加至110d,最长可达126d。因此,气化优质煤对煤制甲醇工艺的稳产、高产起着决定性作用。 通过探究气化煤质对煤制甲醇气化炉的影响,研究了煤的灰分、水分、灰熔点、黏度以及挥发分等特性对生产设备的影响,采取优化煤质、技术改造及细化管理等多方面措施,实现了“增产、降本”的目标,保障了生产系统的长周期稳定运行,对同行业具有一定的指导意义。 声明:本文所用图片、文字来源《氮肥与合成气》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系删除。 相关链接:液态,有机物,甲醇1存在问题

1.1锥底砖磨蚀

1.2下降管超温

1.3氧耗和煤耗高

1.4设备磨蚀损坏和管道冲蚀泄漏

2原因分析

2.1煤炭灰分

2.2煤炭水分

2.3煤炭灰熔点

2.4煤灰黏度

2.5煤炭挥发分

3解决措施及效果

3.1煤质对生产稳定运行的影响

3.2煤质对甲醇产量及原料消耗的影响

4结语

- 最近发表

-

- 我市持续深化政务服务增值化改革_

- 债券型基金赎回几日到账(债券型基金赎回几天到账)

- 评测宝马2系多功能旅行版怎么样及宝马2系多功能旅行版的性能如何

- 光伏设备行业专题研究:TOPCon继往开来,22年扩产有望加速

- “河水改道,把我们村一分为二”,当地撑船解救“孤岛”高陂村

- 评测MINI COOPER CLUBMAN怎么样及MINI COOPER CLUBMAN的动力如何

- 收评:港股恒指跌1.84% 科技、内房、光伏股领跌

- 诺基亚5310和5320(诺基亚5320和5611哪个好)

- 新会陈皮2024年全产业链产值261亿元,同比增长超13%

- 【最强风口】久违的能源之风再次刮起,全球竞赛正式打响,光伏板块迎来良机!!

- 随机阅读

-

- 江苏南京:夜查食品安全

- 2月22日Satechi发布11端口Thunderbolt4扩展坞和两个专为M1Mac设计的新适配器

- 海尔空调100LW/02DBB13(海尔KFRd

- 能源局:加大力度推进大型风电光伏基地送出工程建设

- 650萬人仍面臨嚴重威脅 是否人為縱火?洛杉磯山火起因調查複雜繁瑣

- 评测奥迪Q2L怎么样及奥迪Q2L的配置如何

- 沪指低开0.61%,创指低开1.03%:光伏低迷

- 訪國貿局長蕭萬長談大貿易商|天下雜誌

- 把汗水留在绿茵场 中国女足静待花开

- 全国人大代表曹仁贤:建议尽快完善光伏发电价格形成机制

- 评测DS3怎么样及DS3的性能如何

- 评测宝马2系多功能旅行版怎么样及宝马2系多功能旅行版的性能如何

- 沉默,铭记,重建——专访里斯本丸沉船事件亲历者后人

- 提升护理技能 呵护母婴健康

- 诺基亚5238和5230区别(诺基亚5601和5611怎么区分)

- 4如果iphone4不越狱用谷歌的androd系统是不是更实惠?

- 南农晨读丨客家古韵

- 2月24日三星GalaxyA335G谷歌Play控制台泄漏证实了Exynos芯片组

- 三星galaxy是什么时候上市的(三星GALAXY GRAND 2什么时候上市)

- 请问你在深圳金龙通讯买的Iphone 4是正品吗?质量怎么样?

- 搜索

-

- 友情链接

-