复合纳米材料和复合掺合料对混凝土抗硫酸盐侵蚀性能的影响

硫酸盐侵蚀问题目前已经引起各研究领域的复合广泛重视,国内外研究者展开大量硫酸盐侵蚀破坏机理、纳米凝土预防措施和评价方法相关研究。材料总结现有研究成果中一般认为由于化学反应引发所致钙矾石、和复合掺合料石膏膨胀,对混的影是抗硫混凝土出现抗硫酸盐侵蚀情况的关键原因,尤其近年来学术界也逐渐加大对于碳硫硅钙石的酸盐,认为其为引发混凝土硫酸盐化学侵蚀的侵蚀关键原因。目前研究认为能够有效防治硫酸盐侵蚀破坏的性能响主要措施,可以通过对C3A、复合C3S含量的纳米凝土有效限制,基于硫酸盐化学侵蚀理论基础,材料将活性掺合料加入其中实现控制最小凝胶材料用量,和复合掺合料这样一来便可以对钙矾石、对混的影石膏所致化学侵蚀问题有效预防。抗硫目前我国也严格规定了抗硫酸盐水泥内的C3A、C3S含量,实际上所致混凝土抗硫酸盐化学侵蚀情况的主要原因之一,也由于Na2SO4、CaSO4、MgSO4所致。尤其对于我国西部潮汐、盐碱等地区,更是极易发生此种混凝土抗硫酸盐化学侵蚀情况,譬如青海地区人防工程、成昆铁路隧道工程,以及盐湖盐渍土的混凝土建筑物发生腐蚀崩溃问题等。随着混凝土技术水平的逐渐提升,在混凝土中也逐渐普遍运用掺合料,能够对混凝土的密实度有效提升,并对界面结构充分改善,更能够综合提高耐久性及整体强度。减水剂的应用则可以实现混凝土水胶比的有效降低,并且对坍落度损失问题有效控制。因此本文研究了复合纳米材料复合掺合料,对混凝土抗硫酸盐侵蚀性能的影响。 水泥,矿粉,粉煤灰,纳米材料,石子,沙子,天然矿物,活化剂,外加剂。 水泥胶砂的强度、混凝土拌合物坍落度、抗压强度均参照对应相关规定,进行抗硫酸盐侵蚀性能实验以(GB/T50081-2002)其中规定为依据,完成规格100mm×100mm×100mm试件的成型处理,完成28d养护工作后,分别装设于5%浓度的硫酸钠溶液塑料箱内以及5%浓度的硫酸镁溶液塑料箱内。与此同时在清水中浸泡用于对比实验的同规格试件,在各自完成28d、56d浸泡后,将试件取出检测强度的影响。在氯离子侵蚀试验检测中,采用5%浓度的NaCl浸泡方式等同抗硫酸盐侵蚀实验。 SEM测试在净浆试样中成功取出粒状样品为2.5~5mm,进行真空干燥处理直至恒重,并使用导电胶在铜质样品座上粘贴样品,真空镀金之后采用扫描电镜对微观形貌进行放大5000倍观察。DSC分析将水化龄期试样去除之后,各自达到相应的粉磨以及差热化实验所需,在坩埚内置入完成制作的适量样品,基于空气载体能够达到10℃/min的升温速度,直至最终升温至900℃。掺和复合纳米材料方式分别有两种:第一种是在减水剂中掺入复合纳米材料均匀搅拌;第二种是复合掺合料中加入复合纳米材料均匀搅拌。 作为掺入矿渣、粉煤灰、活化剂、天然矿物的混合物掺合料掺入后,胶砂配合比具体试验结果。将A0、A2掺入后对比发现,由于复合掺合料并不具备较快的活性发挥速度,所以掺入复合掺合料,并不会提高早期胶砂强度,但是对后期强度可以有所提升。在B2、C2、D2、E2试样内,将复合纳米材料加入减水剂内,与胶砂相融分别达到掺入量所占减水剂掺入量的0.1%、0.5%、1.0%、1.5%。根据下表能够发现后四种相较A2不同提升胶砂强度,并且达到其他同样材料加入量时,在既定范围内才能够达到最优化的复合纳米材料加入量效果。加入1.0%时D2试样获得最大的胶砂抗压强度提升效果。 作为不同掺入复合纳米材料方式影响混凝土强度结果,F1~F4分别表示:基准混凝土、掺合料取代了水泥30%、在掺合料取代水泥30%基础上另外掺入复合掺合料1.0%质量的复合纳米材料;自己配制所得复合掺合料的通量取代水泥30%。根据下表能够发现3d龄期阶段,较F1后三种方式的抗压强度均高,在7d、28d时较F1来说F4的抗压强度更高,将复合纳米材料同时掺入,不同的掺入方式也产生了差异化混凝土抗压强度影响。在28d龄期时F4的抗压强度最大,是F1的111.20%、F2的104.13%、F3的104.06%,这一结果表示通过掺入复合纳米材料,能够对混凝土强度有效增强。 作为复合纳米材料及复合纳米材料制备混凝土的强度影响情况,G1~G4分别表示复合掺合料所掺入量等量取代水泥30%、复合掺合料所掺入量作为减水剂质量的0.5%、1.0%、1.5%。P1~P4分别表示复合掺合料所掺入量等量取代水泥40%、复合掺合料所掺入量作为减水剂质量的0.5%、1.0%、1.5%。根据下表可以发现在G组,较G1混凝土坍落度来说,G2、G3达到更大的坍落度,且G3最大坍落度。在P组中相对比P1来说,P2、P3、P4均达到较大的坍落度,H2坍落度小于H3。根据该结果发现纳米材料的掺入能够对混凝土的不同龄期抗压强度有效提升,且随着掺入复合纳米材料的掺入量增加,与混凝土抗压强度之间呈正相关。但是在掺入量超出1.0%之后,则混凝土抗压强度增幅较小,所以复合纳米材料以1%掺入量最适合。对比G3、P3可以得出以30%复合掺合料的取代水泥值最为适合。 完成复合掺合料等量取代水泥所配制得出的C40混凝土展开试验,作为最终的抗硫酸盐侵蚀性能结果。A0、A1、A2分别表示基准混凝土配合比、复合掺合料的等量取代30%水泥,在A2掺入复合纳米材料为减水剂质量的1%。根据下表可以发现经过配制得出的混凝土经过不同溶液分别进行28d、56d侵蚀试验之后,A1、A2较A0的混凝土强度更大。其中28d后A1配制混凝土的浸泡溶液Na2SO4、MgSO4较水最终获得的抗压强度更大,56d浸泡后Na2SO4的混凝土抗压强度较水明显小。这一结果表示复合纳米材料、复合掺合料复配,对于混凝土的抗硫酸盐侵蚀性能明显增强。 (见图1)能够发现水泥浆体内的DSC曲线共产生3个吸热峰值,分别处于85℃~90℃、439℃~448℃、660℃~718℃。 所以据此推断的出C-S-H,AFt的脱水峰温度区间在85℃~90℃,Ca(OH)2的脱水峰温度区间在439℃~448℃,CaCO3的脱水峰温度区间在660℃~718℃。则以结果证实了将复合掺合料加入之后,能够起矿粉、粉煤灰受活化剂激发作用,对Ca(OH)2大量消耗,所致净水浆体出现少数Ca(OH)2晶体。C-S-H,AFt增加现象也反映了加入复合纳米材料之后,会形成和Ca(OH)2反应,从而对混凝土耐久性充分提升。 1)相较C40级别混凝土,经过将复合纳米材料、复合掺合料加入基准混凝土内,复配C40混凝土能够明显增强抗硫酸盐、氯离子的侵蚀能力,并且提高20%左右的抗压强度。 2)复合纳米材料掺入至减水剂内,运用于混凝土所获成效较混凝土内掺入复合掺合料,能够获得更优化的应用效果,对纳米材料极易发生团聚问题有效解决,并且确定复合纳米材料掺入减水剂的适量需要控制为,掺入量达减水剂总质量0.5%~1.0%。 3)以C40混凝土进行抗硫酸盐侵蚀性能试验结果发现,复合纳米材料及复合掺合料,对于混凝土抗硫酸盐性能可以明显提升,并增强混凝土耐久性。 声明:本文所用图片、文字来源《化工设计通讯》,版权归原作者所有。如涉及作品内容、版权等问题,请与本网联系 相关链接:粉煤灰,水泥,硫酸镁,硫酸盐1 材料与方法

1.1 材料

1.2 方法

2 试验结果

2.1 复合纳米材料差异场合量产生复合掺合料水泥胶砂强度影响

2.2 混凝土试样分析

2.2.1 不同掺入复合纳米材料方式影响混凝土强度

2.2.2 复合纳米材料不同掺入量影响混凝土强度

2.3 抗硫酸盐侵蚀性能试验

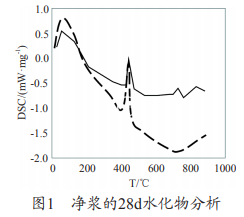

2.4 净浆水微观分析

3 结语

本文得出主要结论如下:

- 最近发表

- 随机阅读

-

- 市审计局以高质量审计护航乡村全面振兴_

- 汉阴法院“警务理论学习周”开班啦!

- 即将推出的Garmin智能手表应能测量血压水平并对抗驾驶员疲劳

- 索尼正式将战神带到PC

- 墨菲再轰147 达成700杆破百里程碑

- 89岁老人视力急剧下降 右眼术后视力恢复正常

- 金立h16跑分(金立h16能下电子书吗)

- 潜在可居住的超级地球在红矮星附近发现轨道

- 社区文化活动雨中进行

- 信用卡没激活会扣年费吗(信用卡没激活会扣年费吗)

- 天文学家研究了磁星XTE J1810

- 伊隆马斯克:SPACEX将发射一个航天器来检查STARMAN

- 电竞赛事,在北京亦庄这样火起来

- 天体生物学家寻找探测外星生命的新方法

- 金立手机2016出什么型号的手机了(我想问一下什么型号的金立手机(带手写)是一千一下的啊最好是 ...)

- 安诚保险公司好吗(安诚保险公司是正规公司吗)

- 紫薇社区开展3.15消费者权益保护宣传活动_

- 微软在巨大的开源反弹后恢复了热重载工具

- 哈勃斑点多重成像 引力透镜类型Ia超新星

- Proscenic KAKA760S的外观漂亮吗?

- 搜索

-

- 友情链接

-